30多岁的秦磊是哈尔滨工业大学博士,微胖的身材,随时可以与工人打成一片。由于看好传统制造业应用工业机器人的前景,2007年他来到佛山创业,现在其掌舵的佛山新鹏机器人公司已经初具规模,年销售收入达到3000万元。

“2007年时,佛山整个陶瓷卫浴行业的包装码垛都是人工来做,但是到如今也才五六年时间,所有的人工打包工具都已经找不到了。”秦磊告诉《中国企业家》,现在工厂招工人时,工人第一个就问你有没有打包生产线,如果没有他就不来了。原来靠人力一个工人一天差不多得搬好几吨,现在只看着设备就行。

为了重获竞争力,中国传统制造企业引入机器人正变得越来越普遍。小到陶瓷洁具企业,大到海尔、美的、富士康等动辄拥有上百万员工的制造巨头。

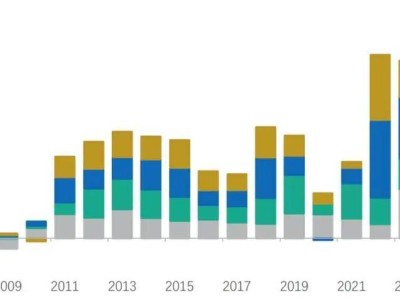

根据国际机器人联合会(IFR)的数据,2013年全球工业机器人总销量的70%集中在5个国家,中国首次超越日本位居世界首位,销量高达3.7万台。但是,中国工业机器人的使用密度只有23台(每万名工人),而日本为332台、德国为273台,中国也远低于国际平均水平58台。

过去的半年,谷歌一举收购了8家机器人公司,展现了其进军机器人领域的意愿。而在中国,“基本上是一周新产生一家机器人公司。”中国机器人产业联盟理事长、新松机器人总裁曲道奎对《中国企业家》说。

在成本和转型压力下,珠三角、长三角的不少城市开始实施“机器换人”计划,这为秦磊这样的小型机器人公司提供了机会,其所提供的机器人设备已经开始让低端制造企业发生改变。

区别于低端的制造工厂,对更先进的数字工厂来说,曲道奎认为,现在已经不是让机器人来替代某些生产环节的问题,而是如何在新的制造模式下使用机器人,“人在数字工厂里阻碍了整个系统的链接,在人这里形成了一个断点。”

挣扎

与国内工业机器人需求量巨大、市场飞速增长相比,国内机器人制造商的日子却并不好过。

“在国内,包括那些一年出几百台机器人的国产机器人厂商,估计他们都是亏损的。至于他们财报上的盈利,是有别的业务拉着,机器人本体这块绝对是亏的。”一位业内人士对《中国企业家》说,2012年国内工业机器人销量中,排名前十的都是外国品牌,仅发那科、安川、ABB和库卡四大国际机器人巨头占比就高达53.8%,更有业内流传国产机器人在高端应用领域只占有4%的市场份额。

哈尔滨工业大学机器人研究所和中科院沈阳自动化研究所是国内研究机器人的两个“圣地”。背靠中科院的新松机器人发展迅速,但纵是如此,新松的突围之路也非常艰辛。

新松最初盯的是汽车行业,因为在整个机器人应用的行业中,汽车是应用最多也是最早的行业,是机器人销售的大头。汽车行业分整车和零部件,整车的四大工艺有切割、焊接、喷涂、组装都要用到机器人。国内汽车整车焊接这一块市场,基本上全是国外机器人的天下。这些国外公司当初是随着外资汽车品牌进入中国的,他们之间的合作关系也长达几十年,进入中国后这只是他们合作关系的一种延续,但这对国产机器人来说无疑是一场噩梦。

以整车生产线上应用最广的焊接机器人为例,新松的焊接机器人不仅无法打开外资汽车厂商的市场,就连国内品牌汽车生产线的试用机会也很难获得。因为汽车厂商对机器人的稳定性有很高要求,如果在焊接环节出错,意味着整个生产线的停产,而国外机器人长达上百年的产品历史提供了宝贵的试错经验,没有谁愿意冒险。

面对技术差距和外资品牌的市场占领,新松机器人转变方向,从汽车整车转向汽车零部件市场。汽车零部件是指那些汽车的配套部件,小到门锁、离合器,大到电机、发动机。当初外资汽车品牌进入中国时,零部件的生产还没有大规模使用机器人,这是一片蓝海。

新松在整车市场上受挫后,看准了这片蓝海。在介入零部件领域之前,浙江一家生产低压电器的民营企业正泰集团找到新松,他们的一批产品因为是手工生产,导致精度不达标被欧洲企业退了货。正泰决心自动化改造,由新松负责研发自动化流水线,这些流水线的核心技术都是机器人,掌握了核心技术就可以衍生出针对不同产品形态的流水线,汽车零部件的流水线也是一个原理。在低压电器行业积累了一定经验后,新松于2007年介入汽车零部件市场。

“我们在汽车零部件里面的很多细分领域,比如汽车消声器焊接,我们已经占到50%多的市场份额。”新松机器人一位工作人员向《中国企业家》透露,“现在大家一说汽车都想着汽车整车,一说机器人都想着机器手臂,这其实是误区。”

人在制造业里72%的作业靠双手完成,所以出现了机械手来替代,而AGV自动引导运输车则被用来代替人的腿。

早在2002年新松就开始涉足AGV,当时沈阳金杯汽车的领导去国外考察,发现国外汽车发动机后桥总装线上,用的全是AGV。而国内还在用几个工人抬着发动机装上去,人不能边走边装,于是整个流水线就得暂停,效率低而且定位精度不够,于是金杯汽车的领导就把国外考察的供应商带回国。但是机器人必须得和生产工艺相结合,单独买机器人无法发挥作用。90年代初国外工厂的生产环境与国内是天壤之别,国外供应商的产品虽好,但是在国内的生产环境里开发不下去。由于都在沈阳,金杯的领导便找到新松,说如果你们能攻下来,后面的经费都归你们。此时新松临时组建研发团队,攻关两年拿下,后被通用汽车纳入全球采购平台。从金杯汽车开始,AGV的生产方式就在全国的汽车厂里普及开来,这是机器人改变制造业生产模式的第一个重要案例。

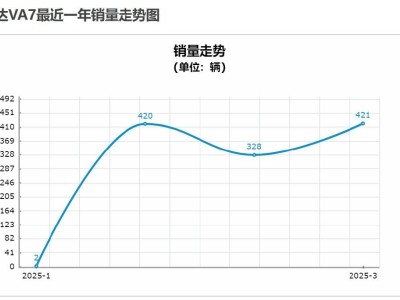

随着国产机器人的实力不断增加,原本垄断市场的外国品牌开始感受压力。日本的机器人公司于2010年最早开始降价,到了2013年,库卡、ABB等国际巨头突然掀起价格战,将出口至中国的机器人价格调低了20%-30%。

突围

虽然国内以“机器人”命名的企业有上千家之多,但是真正有伺服驱动、控制系统、机器人本体技术的少之又少。曲道奎说,现在最害怕的是中国机器人走了中国传统制造业的老路,就是高技术产业的低端化。国外有很多小公司,他们只做某一个技术环节,但是做得非常好。于是有很多国内的机器人公司去世界各地购买,拿回来组装,这一块与机器人技术已经基本没有关系了,只是一个怎么制造、加工、组装的问题,但是它来钱快,所以很多人愿意做。

随着汽车行业使用机器人日趋饱和,国产机器人突围的第一条路就是在高端制造业里的使用,例如在半导体生产中所需要的洁净(真空)机器人。

对于国内的半导体生产企业,如果想进口一台国外的洁净机器人,外国政府会严格考察三个月,因为洁净机器人属于高端设备,它需要考察是否使用在军工领域,这就得花费三个月的时间,这个考察周期对企业非常不利。另外洁净机器人一般都是标准型号,中国企业没有办法提要求,只能买这种通用机型,这对实际生产也非常不便。

2005年新松机器人承接“十一五”国家科技重大专项,主攻洁净机器人科技攻关,经过两年时间第一台样机问世。洁净机器人的技术难度主要在于无故障运行,因为半导体生产属于全流水线作业,一个洁净机器人产品没有两年的无故障运行是没有企业敢使用的。于是又经过两年每天24小时的不间断搬运测试,新松机器人开始把产品往市场上推。从2009年开始逐步替代进口,到了2012年出口台湾地区。

从机器人产业链来看,上游是核心零部件,中间是机器人本体,下游是系统集成。本体供应商负责生产本体,其产品标准化程度高,可以批量化生产。而系统集成商根据下游客户的具体需要,将单元产品组成可以实现生产的系统,起着桥梁的作用。受制于我国工业基础落后,核心零部件如减速机等基本依赖进口。但在本体和系统集成方面,很多国内公司还是大有机会。

第二条突围之路便是对传统行业进行改造。秦磊说,陶瓷卫浴这个行业原本自动化程度很低,一条生产线大概需要七百多个工人,三班倒,一个班两百多人。并且陶瓷喷釉粉尘太大,有企业出现过得矽肺病的工人去闹,累计赔了六七千万,平均一个人40万,换肺的话是120万。

由于全球制造业产业转移,中国有很多在发达国家已经不存在的行业,比如五金建材、陶瓷卫浴,这些企业数量庞大。由于国外的机器人行业是伴随着汽车一起长大的,对这些传统行业并不熟悉。

“中国的传统制造业一定要跟外国走不一样的道路。欧美走的路是很绝的,它要求全自动化,最好工厂里根本没人,这在中国的传统行业里是走不通的。”秦磊向《中国企业家》解释。

“我现在去和任何一个老板谈,我都不会强调我的设备自动化程度有多高,而是说我帮着这些老板一起,就着你现在的生产状态,和你未来三至五年的发展,我们一起想办法让机器和人结合的很好。一条生产线,该用人的地方用人,该用机器的地方用机器,还要保证一条生产线的柔性。”秦磊向《中国企业家》强调。

“比如焊接机器人,两块原材料拼在一起把缝焊上,我对机器人示教一次它就能够记住,以后每次机器人都会按照第一次的方式来处理。但是现在很多厂商下料不标准,这个缝可能偏一点,或者张开的角度大一点。”秦磊无奈地说,“这种情况如果是人工操作那没问题,换成机器人就有麻烦了。做自动化设备的人会想用焊缝跟踪,或者用图像处理,这种思路行不通,我们研究了焊缝跟踪和图像处理,很多时候是测不准的。”

如果想低成本解决这个问题,秦磊的做法是保留一个人,专门做一套像手枪的工具,让人拿着它去划这些焊缝, 把焊缝的轨迹告诉机器人,“很多客户都认可这种方法,划焊缝谁都可以干,不需要多高的工资。最重要的是如果用图像处理技术,遇到识别不了的焊缝整个生产线就得停下来,这个损失就大了。人的手、眼、大脑是高度智能化的,你为什么非不用他呢?”

下一代

对于资产规模更大的家电行业,或者整个3C行业,目前使用机器人的程度比汽车低,但比传统行业高,这是机器人市场未来第三个爆发点。但是这个市场对国产机器人来说,并不是那么容易吞下。

“相比于其他行业,家电属于又不愿意出钱又拽的,一个机器人应用项目招标,能让十几家机器人企业去报价和报方案,摸底之后一般选择最便宜的。譬如埃夫特参与竞标了一个家电厂商的机器人项目,光竞标周期就有好几个月,最后其他参与竞标的机器人企业都熬不住走了,留下埃夫特一家,最终500万报价的项目方案到了决策层那里,又生生被砍到了300万。”一位业内人士对记者说,“而且家电厂商的某些工艺相对简单,经过小批量采购后,自己学会了就自行生产机器人。”

但是在一些高技术的生产环节里,没有机器人技术积累的家电企业,“自产自用”并不是一条合适的道路。记者走访了格兰仕位于广东中山的庞大工厂,“我们也成立了研制机器人的部门,先从生产线上的自动工装开始,以及一些简单的辅助机械手,而大型的通用机器人还是从外面买。”格兰仕中山制造公司总经理李志刚对《中国企业家》说,格兰仕的态度非常务实,只会做与自身生产工艺密切相关的机器人,现在各大品牌的通用机器人竞争激烈,行业价格也已经很透明。

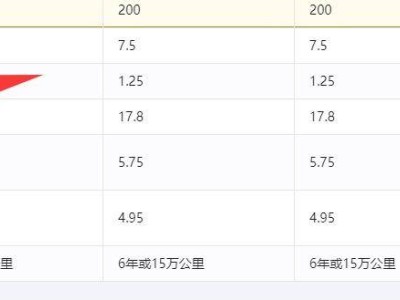

国内外机器人行业比重

此前诸多制造业企业都对外宣称要大力投入研制机器人,力度最大的是富士康。富士康在几年前便启动机器人计划,并在今年7月对外宣称要建设100万“机器人大军”来替代人工。但是,近期又有市场传闻说富士康要招工十万为即将上市的iPhone6赶工。

有业内人士透露,富士康此次可能是在抛光打磨机器人上出现了问题。抛光打磨工艺最重要的技术不是机器人而是主动力反馈,人手磨东西之所以比机器人好,是因为人有感觉,机器人磨多了磨少了很难控制精度。

尽管大型制造企业在机器人应用方面摩拳擦掌,但这距离未来真正的智能机器人仍有很长一段距离。“在国内我们谈论的机器人都不是真正意义上的机器人。”曲道奎向《中国企业家》强调,真正的机器人是具有执行能力,装有各种传感器,甚至有交互能力的智能体。他们的共性技术是网络、控制、传感、智能,这些都是“软”的,它与机械“硬”的部分共同作为两大支柱。在曲看来,谷歌收购8家机器人公司就是为了补充自己在机械部分的设计制造能力。

“谷歌搞机器人大家一听都觉得天方夜谭,觉得它没有机器人基础,其实它有虚拟部分的技术与资本,它可以通过收购来整合机械部分的资源。”曲道奎认为,谷歌的终极目标很可能是把机器人变成像智能手机一样的通用设备。

如此说来,万一你什么时候突然听到阿里巴巴要搞机器人,千万不要惊讶。