当前以电动化、智能化为代表的汽车革命正席卷全球,作为电动汽车核心环节,动力电池产业迎来蓬勃发展期,截至2022年底,全球动力电池出货量为497GWh。据野村证券预测,2023-2030年,全球电动汽车(包括纯电动/插电混合动力车辆)的电池需求将以17%的年增速增长,到2030年,动力电池需求将达到2107GWh(基于电动汽车渗透率将在2030年达到34.6%的基础上推算)。

由此可见,动力电池产业在未来一段时间内依旧会保持良好的发展势头,优质、安全、高性价比的动力电池缺口依然很大。换而言之,谁能提供高性价比、高品质、高安全的动力电池,谁就能占据未来更多的市场份额。

这正是蜂巢能源最为看重且持续深耕的部分,基于主机厂出身背景,蜂巢能源对于市场和客户的需求认知更深。这一点从2022年陆续开始得到验证,为满足客户需求,越来越多电池公司开始尝试推出叠片+短刀电池组合,这条路,蜂巢能源已经远远走在前头。

Z叠、切叠一体、飞叠热复合 蜂巢能源叠片效率持续上升

众所周知,采用叠片技术生产出来的动力电池在极片一致性、单位能量密度等方面具备优势,但是生产效率较低,工艺复杂,设备投资高在当初产能不足的动力电池行业来看是不容易被接受的。

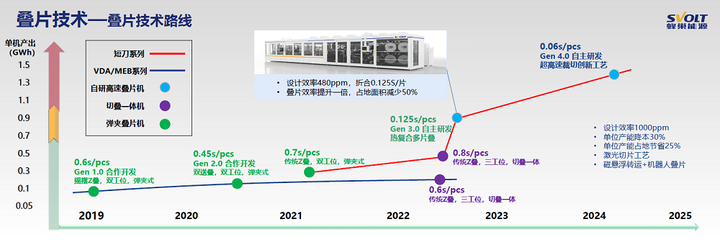

蜂巢能源叠片技术迭代路线

蜂巢能源的目光明显更长远,动力电池产线是重资产行业,必须要做对的决定,才能少走弯路,保证未来竞争力。效率有问题那就解决效率问题,工艺复杂那就解决工艺问题,于是在短短不到四年的时间,从常州一期0.6秒/片Z字形叠片机,到常州二期0.45秒/片Z字形叠片机,常州三期切叠一体机,再到盐城一期二期的飞叠,蜂巢能源叠片技术已完成多次进化。

“飞叠”设备示意图

从飞叠正式导入盐城基地开始,效率不再是叠片技术的困扰,0.125秒/片的生产效率已经媲美卷绕效率。此外,蜂巢能源还通过一系列创新和改进措施,在同等产能下,使用飞叠设备占地面积相较于上一代叠片机缩减45%,叠片机设备总价可降低一半,即每GWh投资成本节省50%,大幅降低了产线的设备成本。更高的生产效率+更少的占地面积和设备投资,让飞叠技术生产出来的电池具备更高的性价比。

热复合叠片机 毛刺、隔膜变形、掉粉通通解决

除去效率和成本,叠片工艺的复杂性:如分切带来的毛刺,隔膜变形,极片掉粉……让大部分电池厂望而止步。蜂巢能源基于多年叠片技术研发应用的经验,在飞叠设备上应用了热复合叠片机,完美解决以上问题。

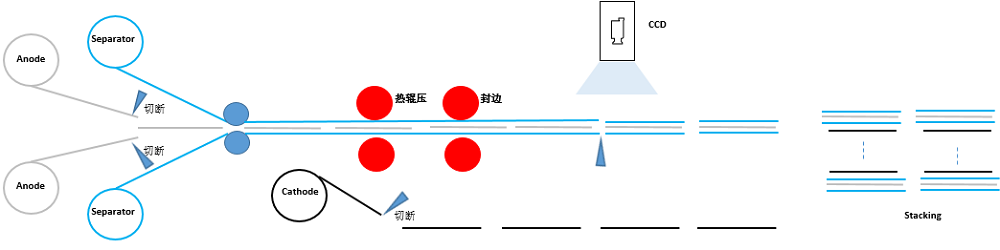

飞叠生产工序

相较于Z字形叠片机,热复合叠片机最大的特点为实现正极、负极和隔膜一次性完全切片堆叠,提高了叠片效率及极芯的质量。蜂巢能源飞叠设备采用的热复合叠片机生产时,隔膜与极片所受拉力方向不变且速度均匀,相较于Z字形叠片机所受拉力周期性变化,热复合叠片机是单方向输送,速度和张力更加稳定,生产的极组表面更加平整。通过隔膜与极片的提前热复合,实现极片与隔膜完美结合,彻底消除隔膜张力释放造成的隔膜褶皱以及极片掉粉的隐患,保证每一层正负极的反应界面贴合平整,能够为市场提供更安全、一致性更好的电芯产品。

据蜂巢能源工艺负责人透露,蜂巢能源叠片技术属于完全自主研发,相较于主流叠片机设备厂家,蜂巢能源的热复合叠片机生产负极片采用取消V角工艺,在确保安全的同时,降低了V角模具及检测等设备配置成本,规避了切V角导致的残料和掉粉风险,大大提高产品的良率。热复合叠片热压后,极组固定成型,无需进行侧边贴胶,取消隔膜收尾胶带,使极组外观更加整洁,进一步降低产品的制造成本。

CCD在线监测

AI智能化全线监测 精准识别生产不良环节

此外,蜂巢能源还在叠片环节配置了CCD和Hi-pot在线检测功能,保证叠片过程中对齐度不良可实时监测、不良剔除,使得产品缺陷检测能力大幅提升,进一步提升了产品安全性。电池生产线还搭载了最先进的AI视觉检测功能,精确识别各种外观与尺寸不良并及时调整切刀位置,可以实现CCD定位,将叠片对齐度精度控制在±0.3㎜以内,纠偏精度控制在±0.2㎜以内,可实现每层极片每个角部的100%对齐度检测,解决了行业隔膜褶皱、对齐度不良等缺陷控制与监测痛点问题。

“飞叠”热压极组 表面光滑无褶皱

经过盐城基地的先行测试,飞叠在动力电池生产效率、品质、安全方面达到了预期目标。据此前蜂巢能源董事长杨红新在一次采访中表示,蜂巢能源新基地已经提前规划采用飞叠。按照蜂巢能源基地建设情况,预计盐城二期、湖州二期、成都、上饶、金坛四期等新基地将会大规模导入飞叠设备。随着飞叠的大规模导入,未来蜂巢能源电池将在性价比、安全和性能方面极具竞争力。

蜂巢能源创新的脚步仍在持续,接下来,蜂巢能源将对第三代“飞叠”设备进行技术迭代升级,导入极片和隔膜激光裁切技术。预计2023年底完成3D方案冻结,该代设备将融入磁悬浮、机器人、激光切等技术,叠片效率提高一倍、单位产能降本30%、占地面积节省25%,持续保持蜂巢能源叠片技术在全球的领先地位。