在华晨宝马沈阳生产基地,一条专为路试设计的跑道见证了宝马对驾驶乐趣的不懈追求。这条长达2.5公里的跑道,依据宝马集团的严格规范建造,模块化布局确保了每一处细节都精确无误。从弯道曲率到车道宽度,再到测试项目区域的长度,所有设计参数都保持一致,细节之处更是毫厘不差。

跑道上设置了12种不同的路段,包括井盖、沥青补丁和八字回旋等,用于全面校验车辆的动态性能。测试过程中,驾驶者无需进行极限驾驶,只需模拟日常驾驶场景即可。宝马根据丰富的经验,对每一段测试路段的行驶速度都提出了明确要求,确保问题无所遁形,力求实现“零缺陷”的目标。同批次的车辆还需在不同时间段和不同环境温度下进行路试,以确保产品符合宝马严苛的质量标准。

沈阳生产基地在测试条件上考虑得极为周全。当室外条件无法满足测试需求时,总装车间内便设有同等标准的短路试跑道,确保每辆车都能完成动态检测后再交付给用户。多种智能化设备被融入尾线测试中,迎宾光毯的照明范围、角度和亮度都由机器人进行精准把控。同时,电子电气系统检测工位遍布整个生产线,力求做到“早发现,早修正”,确保用户能够无忧享受纯粹的驾驶乐趣。

全新BMW X3的推出,更是展示了宝马在智能制造方面的卓越实力。这款车型汲取了现代极简主义的精髓,以“Monolithic”单体化建筑设计概念为灵感,车身型面如原石切割般精致,既保留了经典设计元素,又塑造出简洁纯粹的结构美学。精准的曲面设计对零部件的冲压、连接精度和涂装质量都提出了很高的挑战,但宝马凭借在美学和工程制造方面的深厚底蕴,成功应对了这些挑战。

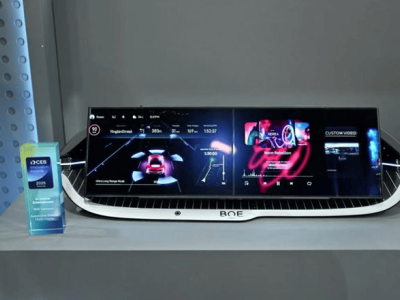

在沈阳生产基地,AI和数字化技术得到了广泛应用。目前已有约100项AI应用上线,它们正在赋能更高水平的质量控制和一致性,使实时流程监控和即时数据分析成为日常操作。全新BMW X3的诞生地更是采用了行业首创的AI智能质检系统,该系统由宝马自主研发,能够跟踪检验生产线上每个零件的质量。它的数据分析速度极快,仅需0.01秒就能完成冲压过程单张影像数据资料的分析,检测准确率也极高,让肉眼无法发现的微小缝隙也无所遁形。

为了将设计巧思精准呈现,沈阳生产基地采用了自动光学检测设备(AOI)机器人,对每辆车的漆面拍摄超过10万张照片,并以0.01毫米的检测精度识别杂质、纤维、划痕等微小工艺瑕疵。专业的数字化扫描设备则从车漆的一致性、均匀性、延展性及光泽性等多个维度进行“360度无死角立体式”实验测试,严格执行宝马全球统一的色漆色值标准。这一切都是为了确保每一辆全新BMW X3都能以最佳状态呈现给消费者。

作为BMW X家族的代表性车型之一,BMW X3自2003年开创豪华中型运动型多功能车(SAV)细分市场以来,便凭借独特的驾驶乐趣和豪华品质赢得了全球超过350万用户的喜爱。如今,全新BMW X3在沈阳生产基地的里达厂区下线,这标志着宝马在中国本土化生产的又一里程碑。里达厂区涂装车间以先进、智能的生产科技为全新BMW X3打造了缤纷妆容,同时遵循BMW iFACTORY生产战略,通过更加环保的方式和工艺为用户打造豪华出行体验。