电传动技术作为推动车辆全面电气化的基石,其核心在于电驱动系统,尤其是轮毂电驱系统,被视为电驱动领域的终极形态。在这一系统中,轮毂电机的性能起着至关重要的作用。

近年来,德国学者H. Weh等人提出了一种创新的横向磁通电机,该电机在磁路设计上实现了电磁负荷的解耦,并突破了传统电机在尺寸上的限制。其转矩密度高达传统电机的2至5倍,这一特性使其非常适合应用于直驱型轮毂电机系统,因此引起了学术界的广泛关注。

在我国,西北工业大学的苏士斌教授提出了一种新型的定子双六相盘式横向磁通电机。该电机采用双定子单转子盘式构型,每个盘上有三相绕组,两个单元共同组成双六相电机。定子采用E型结构,并在定子齿之间增加了导磁条,以优化气隙磁通。这种设计充分利用了轮毂内部的空间,为轮毂电机的应用提供了新的可能。

还有学者提出了一种交替磁极轴向磁通永磁电机。该电机为三相电机,由三个轴向电机单元组成,每个单元间的转子互差120°。电机定子采用U型铁心,永磁体采用径向充磁方式。相较于传统表贴式横向磁通电机,该电机的永磁体用量减半,并通过利用磁阻转矩提高了电机的功率密度。

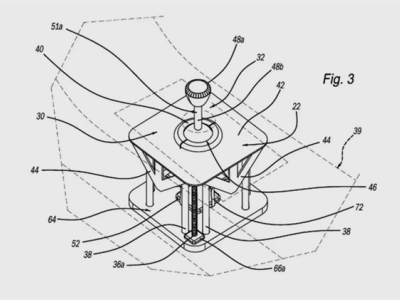

山东大学的徐衍亮团队则提出了一种基于软磁复合材料(SMC)和Si钢组合铁心的盘式横向磁通电机,并成功研制出一台6kW的样机。该电机结合了盘式电机、分数槽集中绕组和横向电机的优点,同时利用了SMC和硅钢片材料的铁磁性能互补性。这使得该电机具有效率高、功率密度高和运行性能好的特点。

在该电机的设计中,极靴采用SMC材料,其厚度薄且在整个磁路中占比较低,从而降低了导磁性能低对电机功率的影响。同时,较大的极靴面积降低了极靴中的磁通密度,进一步减弱了对磁路的影响。SMC在高频下具有较低的铁耗,这有助于降低电机高速运行时的损耗,提高电机的效率。同时,SMC的低导磁率使得电机有效气隙长度增加,进而提高了永磁体的利用率,并降低了电机的齿槽转矩。

随着电传动技术的不断发展,轮毂电机技术也在不断创新和进步。这些新型电机的出现,不仅提高了电动车辆的性能和效率,也为未来的交通出行带来了更多的可能性。