随着2023年ChatGPT用户量迅速破亿,人工智能(AI)技术不再是理论上的探索,而是成为了推动实体经济的重要杠杆。在汽车制造业这一庞大领域,AI引领的变革浪潮悄然掀起,从重庆赛力斯的智慧工厂到特斯拉的全球物流网络,AI正以前所未有的速度重塑着汽车工业的底层逻辑。

在重庆两江新区,赛力斯的超级工厂内,AGV运输车沿着由数字孪生系统精心规划的路径灵活穿梭,机械臂在AI视觉系统的精确引导下,以毫米级的精度完成装配作业。这座年产能高达45万辆整车的工厂,已全面升级为全流程数字化生产体系,覆盖了传统汽车制造的冲压、焊接、涂装、总装四大工艺。数字孪生技术作为超级工厂的核心,其控制系统运用AI技术实时模拟2000多个生产变量,在虚拟环境中预演生产流程,显著减少了设备停机时间。

以冲压工艺为例,AI机器人在冲压车间实时监控模具温度、压力等关键参数,并通过深度学习算法分析预测生产数据,实现对冲压件的精准控制。这种技术使得生产线上的冲压件精度达到了微米级,极大提升了整车的品质和安全性。长安汽车南京工厂则展示了AI驱动的柔性制造系统的另一番景象,该系统能在5分钟内切换生产不同型号的电动汽车底盘,并通过AI分析历史订单、供应链状态等参数,自主生成最优生产计划。

法士特高智新工厂的“智慧大脑”每天处理12TB的生产数据,通过时序预测模型提前72小时预判刀具磨损趋势,确保变速器齿轮加工精度稳定控制在±3μm。其质量检测系统采用生成对抗网络(GAN),模拟2800种缺陷形态,将检测模型的泛化能力提升40%,出厂产品不良率降至0.12ppm。这些工厂均实现了“黑灯生产”,智能机器人和自动化设备按照系统指令自行完成生产、存储、搬运、检测等环节,无需人工干预。

AI技术不仅在生产制造环节大放异彩,也在汽车产业链的物流体系中发挥着重要作用。特斯拉上海工厂的AI系统能提前8周预判北美电池供应波动,自动调整全球采购策略;比亚迪的物流网络通过实时分析300余个参数,如天气、交通、能源价格等,使运输成本降低了18%;小鹏肇庆基地则实现了从零部件入库到整车出库的全流程无人配送。京东物流作为行业典范,早在2019年便建设了国内首个5G智能物流示范园区,通过智能技术优化资源调度,提升AGV集群的协同效率。

在仓储管理方面,AI技术同样表现出色。AI系统通过计算机视觉和机器学习技术自动识别货物种类、数量和位置等信息,实现货物的自动化存取和盘点,提高了仓储管理的效率和准确性。东风岚图武汉的智慧物流中心通过AI算法将零部件库存周转率提升40%,仓储空间利用率提高35%,每年节省物流成本超2亿元。

AI技术还在汽车产业的研发领域展现出巨大潜力。吉利研究院的AI流体动力学平台通过强化学习算法构建了自主进化的仿真模型,在开发银河E8车型时,仅用72小时便完成了通常需要3个月的风洞实验迭代,刷新了量产电动轿车的风阻系数纪录。丰田研究院则利用AI在设计工具中生成拓扑优化结构,提升了燃料电池堆的体积能量密度并减轻了重量。

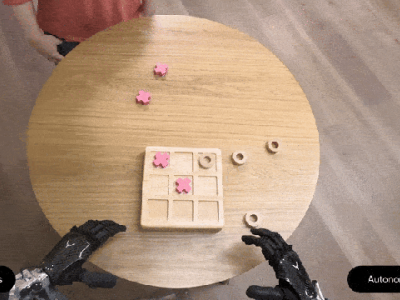

AI技术正在催生“制造即服务”的新模式。长安UNI系列车型允许用户通过AI界面参与设计,系统自动生成可制造方案,将个性化订单的交付周期从45天缩短至72小时。在产品验证环节,多模态AI技术帮助车企建立更加精准高效的仿真模型,快速找到极端工况下的性能问题。小鹏汽车的XNGP系统通过多模态融合的仿真引擎验证,每天可完成相当于现实世界130万公里的虚拟路测,显著提升自动驾驶系统的准确性和可靠性。

AI的影响还延伸至汽车后市场领域。米其林开发的智能轮胎系统通过嵌入式AI芯片实时监测轮胎磨损状态并预测剩余寿命,博世的云端诊断平台运用全球维修数据提升故障诊断准确率,蔚来的“云诊断”系统能通过车端传感器数据提前预测潜在故障。这些创新正在重构汽车产业的价值链条,将传统的一次性交易转化为持续的价值创造过程。

随着AI技术深度融入汽车产业的每个环节,这场变革不仅带来了生产效率的显著提升,更推动了整个产业价值体系的根本性重构。在这场静默的革命中,完成“数字转基因”的企业正在构建全新的竞争维度,向着具备自主感知、自主决策、自主进化能力的“汽车智能体”迈进。