近日,中国在搅拌摩擦固相增材(AFSD)技术领域取得了重大突破,成为全球第二个全面掌握该技术全链条工程化能力的国家。这一里程碑式的成就,在中国航天科技集团八院苏州装备公司与澳门发展及质量研究所的共同努力下得以实现。

3月17日,在亚洲3D打印、增材制造展览会上,一台国内首创的连续送棒工程化固相增材设备惊艳亮相。这台设备由上述两家机构联合研制,展示了AFSD技术的非凡魅力。在展会上,通过该技术,一个个精密的零部件被流畅地“打印”出来,吸引了众多业内人士的目光。

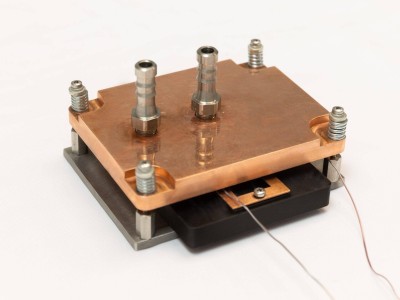

搅拌摩擦固相增材(AFSD)技术,作为固相增材制造技术的新星,基于搅拌摩擦原理,通过旋转工具头与金属原料的摩擦产热,在低于材料熔点的温度下使材料软化至塑性状态,并逐层沉积压实在基底上,形成致密的三维结构。该技术不仅避免了传统熔融增材制造过程中常见的气孔、裂纹、组织粗大等缺陷,而且热影响区小,极大地降低了变形风险。

据航天科技集团八院苏州装备公司首席科学家、澳门大学教授谭立武介绍,AFSD技术制备的大尺寸、高性能金属构件具有成型质量更稳定、产品性能更高、成本控制更优的特点。其锻造组织甚至可以接近或超越锻件水平,为工业领域的发展注入了新的活力。该技术碳排放比传统熔焊减少40%以上,更符合绿色制造的发展趋势。

在展会现场,这台设备持续工作,无需人员中途补加原材料。谭立武透露,设备内部装有料箱,一次能放入5根0.3米的料棒,实现连续送棒,显著提高了生产效率。在产品生产过程中,设备就像一个微型的“锻造车间”,通过AFSD技术将金属棒料转化为所需的形状,同时充分保留了原材料的力学性能。

目前,航天科技集团八院苏州装备公司已成功开发出铝、镁、铜、钛等金属合金材料的产品。作为国内首家掌握AFSD技术的企业,该公司还展示了包括卫星适配器、运载火箭燃料贮箱、无人船船体等在内的20余款产品。这些产品不仅展示了AFSD技术的广泛应用前景,也为中国航天和航海等领域的发展提供了有力支持。

在航天领域,AFSD技术能够实现大型结构件的生产制造,满足减重增效的需求,降低生产成本和周期,从而显著提高产品的质量和可靠性。在航海领域,该技术同样展现出巨大的应用潜力。利用AFSD技术制造的大型船舶的船体、螺旋桨等关键结构具有高效性和耐久性,能够提升航行效率。该技术还可用于零部件修复,延长关键零部件的使用寿命,同时减少修复过程中的热影响区域。