我国新能源汽车市场在近年来呈现出蓬勃发展的态势,据中汽协最新数据揭示,2024年新能源汽车销量已高达1286.6万辆,市场占有率攀升至40.9%,与2020年的5.4%相比,实现了质的飞跃。这一迅猛增长不仅推动了整个行业的革新,也极大地促进了车载高压互连系统需求的激增。

作为新能源汽车不可或缺的关键组件,车载高压互连系统肩负着电能传输等重要使命,其核心部件高压连接器的性能直接关乎整车的安全性、可靠性及续航里程。随着新能源汽车向高电压平台、智能化、轻量化方向的不断迈进,车载高压互连系统正面临更为严苛的技术挑战,如提高载流能力、减小体积与重量、增强抗电磁干扰能力等。同时,激烈的市场竞争和价格战也给该系统带来了前所未有的成本压力。

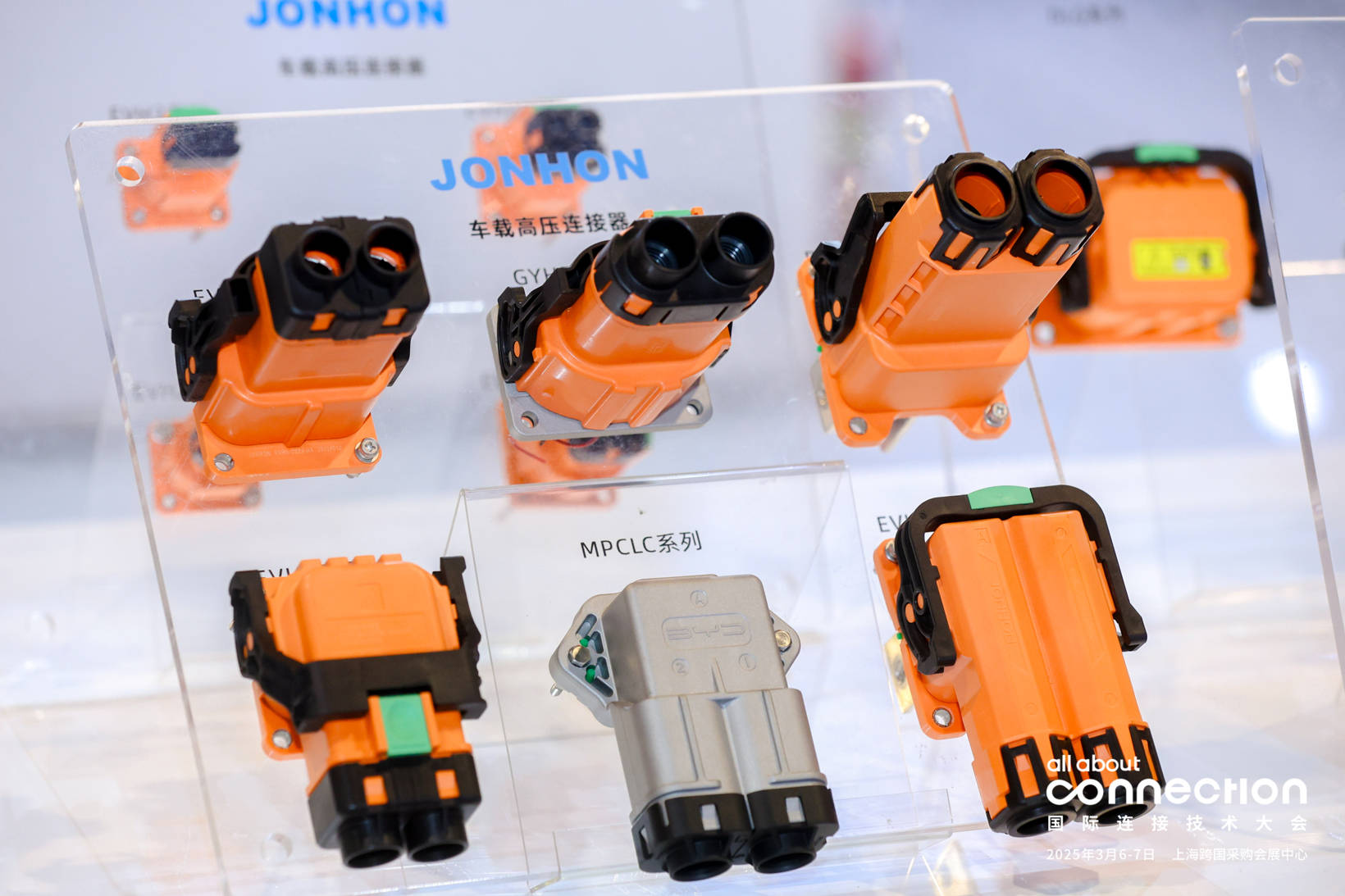

在近日于上海举办的2025国际连接技术大会上,众多供应商展示了在车载高压互连系统技术革新方面的最新成果,旨在助力新能源汽车性能提升与成本优化。其中,“铝代铜”技术变革成为备受瞩目的焦点。新能源汽车高压互连系统正加速推进这一变革,以铝导体替代铜导体,主要得益于铝的成本优势、轻量化特性及更优的资源安全性。

中航光电在此次展会上展示了其Busbar产品,该产品凭借大载流、低成本、高可靠性、节省空间及易于装配等特点,赢得了广泛关注。通过采用铝排替代铜导线,该产品在保证载流能力的同时,实现了减重40%~50%,整体成本降低30%~40%。这一创新成果,无疑为铝导体在车载高压互连系统中的应用按下了“加速键”。

然而,铝导体的应用并非易事,需克服电化学腐蚀、氧化、蠕变等难题。尽管已有明确的解决方案,如电镀、贴镍片、铜铝转接等,但确保这些方案的可靠性才是关键。中航光电通过大量的实验与数据验证,确保其铝导体方案的可靠性,其铝排产品均经过上万次端部焊接测试及数千小时高温老化验证。

中航光电在车载高压互连系统领域的成就,离不开其在可靠性方面的极致追求。自1970年成立以来,中航光电一直专注于为航空航天、防务及高端制造领域提供高标准互连解决方案。航空航天领域对零部件的严苛要求,使中航光电将“航空航天级可靠性”深植于技术基因中。这一优势在进军新能源汽车领域后得以充分发挥,将超高制造标准迁移至车用高压连接器的研发中,不仅提升了产品可靠性,还建立了显著的技术优势。

中航光电在技术创新方面的投入也是其成功的关键。公司内部设有中央研究院,全球范围内拥有17个研发机构,年销售额的10%以上用于技术创新。目前,其自主研发产品品种多达35万多种,涵盖各类连接产品500个系列。中航光电坚持“量产一代、研制一代、预研一代”的发展策略,不断提高产品的市场竞争力。

在高压连接器接触点及充换电连接器新镀层的研究上,中航光电也取得了显著进展。通过持续改进触点形式、降低接触电阻,中航光电的高压连接器产品更符合市场需求。同时,在耐磨镀层技术方面的不断改进,也满足了充换电连接器高次数使用的要求。

中航光电的实力不仅体现在高压动力系统、充换电系统,其在智能网联系统互连解决方案上也展现出雄厚实力。2023年11月,中航光电在广州车展发布了首套自主研发的新能源汽车智能网联系列产品,涵盖五大系列全谱系产品,集中展示了其在车载高速、射频等全系列连接器及线束组件产品的研发实力。

中航光电在新能源汽车领域的出色表现,使其成为了名副其实的头部供应商。相关数据显示,其在高压连接器领域的市占率已超过30%,打破了外资垄断的局面。中航光电已实现了对前十大新能源车企Top15主流车型的全覆盖,并荣获了多家车企的奖项,如小鹏汽车的“与鹏同行奖”等。

中航光电不仅紧抓行业发展机遇,保持高压互连产品优势,还积极拓展智能网联等新业务发展空间。随着智能网联系列产品的推出,中航光电在市场开发方面取得了突破性进展,包括进入多家国内主机厂及与Tier1客户合作等。中航光电已形成以洛阳总部为核心,合肥、广州、德国三大制造基地为支撑的产业布局,并计划进一步加大海外布局,提高本地化配套能力。