在精密制造与机器人技术的融合发展中,一项名为数字图像相关(DIC)的非接触式测量技术正逐渐崭露头角。该技术通过对比分析物体在受力变形前后的数字图像,能够精确捕捉到位移、应变等关键力学参数,为机械臂等复杂结构的性能评估与优化提供了强有力的支持。

机械臂作为自动化生产线的核心部件,其末端位置的微小偏差往往源于关节及部件的微小变形。为了实现对这种微变形的精准监测,科研人员引入了DIC技术,并部署了新拓三维DIC系统。该系统能够全面覆盖机械臂表面,实时监测其在各种工况下的全场变形情况。

在新拓三维XTDIC三维全场应变测量系统的助力下,机械臂关节及结构在载荷作用下的全场变形监测变得前所未有的直观与精确。该系统单次采集即可获取数百万个三维坐标点,相比传统的应变片测量方式,数据量级实现了质的飞跃。通过特制的散斑图案,DIC系统能够高效生成位移/应变场云图,并实现云图的可视化比对,从而精准捕捉毫米级的异常变形。

为了验证DIC技术在机械臂性能评估中的有效性,科研人员设计了一系列实验。在静态加载实验中,他们通过增减砝码的方式对机械手臂进行逐级加载,并使用XTDIC系统对机械臂全伸展时的全场变形进行分析。这一过程不仅有助于建立补偿参数,校正机械臂末端位置误差,还有效提高了机械臂末端的绝对定位精度。

实验过程中,科研人员首先在机械臂表面制作散斑,以便DIC设备采集高质量图像。他们设置了两台DIC全场应变测量系统摄像机,通过精确的空间定位,确保能够覆盖整个机械臂及关节处的关注区域,从而全面捕捉测试过程中的变形信息。

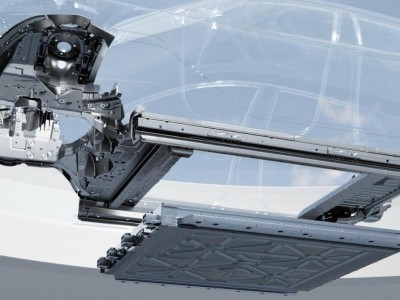

图:机械臂空载状态

图:机械臂增加砝码加载过程

在载荷变形及抓取变形的DIC测量中,科研人员进一步验证了XTDIC系统的性能。他们通过逐级增加加载重量,观察并记录机械臂的应变响应。实验结果显示,机械臂在逐级加大加载重量后,最大变形出现在臂关节部位,最大应变为18993微应变。DIC软件能够准确识别出应变图中的最大应变点,为结构刚度及关节的弱点分析提供了有力依据。

图:应变变化曲线

科研人员还进行了动载力动态响应的DIC测试。他们通过在机械手臂末端瞬间施加载荷力并释放,观察机械臂的动态响应。实验结果显示,DIC系统能够准确计算出机械臂表面的全场位移分布,并识别出位移最大的点。这些数据为分析机械臂在动态载荷下的刚度和位移变形提供了重要参考。

图:X方向位移曲线

通过这一系列实验,科研人员不仅验证了DIC技术在机械臂性能评估中的有效性,还为机械臂的优化设计提供了宝贵的数据支持。未来,随着DIC技术的不断发展和完善,它将在更多领域发挥重要作用,推动制造业的智能化和精密化发展。