在一汽-大众的制造领域,一场关于成本费用优化的竞赛如火如荼地进行着。最终,长春生产整车制造部(长春一部)凭借“芯循环”项目脱颖而出,凭借其年降本超过400万元的显著成效,荣获公司“降本灯塔项目”的殊荣。

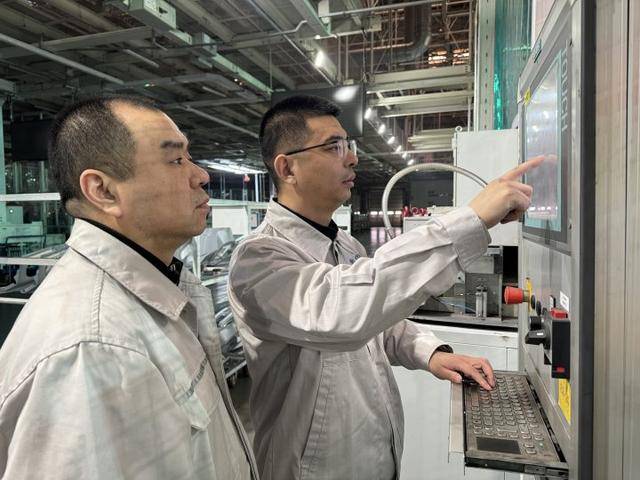

这场从“芯片耗材”向“循环资产”转变的智造革命,离不开一汽-大众首席技师范英男的卓越贡献。他凭借自主研发的三大系统,成功打破了生产线上的“数据孤岛”,彻底颠覆了传统车身数据信息的管理方式。如今,信息流紧紧跟随车身流动,使得“人找数据”的时代一去不复返。

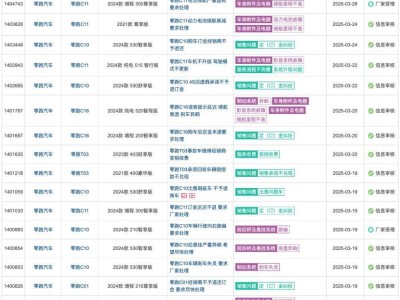

范英男团队研发的第一大系统是线上查询系统。在方案研讨阶段,他们发现RFID芯片标签循环利用后,车身信息无法直接目视。这导致员工在查询返修车时,需要在多个网络间“跨栏”查询,效率低下且容易出错。为了解决这个问题,范英男带领团队深入车间,历经三个月的努力,成功开发出线旁人机界面全局查询系统。如今,员工只需点击工位屏幕,就能瞬间获取车辆从焊接到涂装的全流程数据,历史记录也能一键追溯,人工核对误差率降为零。

第二大系统是国产手持终端的研发。面对线下返修车管理中车身信息无法目视的难题,需要使用扫描芯片设备进行识别。然而,进口扫描设备单价高昂且操作复杂。范英男决心打破这一困境,带领团队开展国产化研发。他们白天学习物联网RFID技术,晚上与厂家进行会议,逐一评估验证协议与芯片的组合。最终,他们成功研发出一款成本不到5000元、响应速度反超进口设备的超高频手持扫描终端。这一成果不仅大大降低了成本,还提高了工作效率,让车间工人赞不绝口。

第三大系统是智能监控系统的上线。生产线最怕车身信息码重复,一旦发生极易导致整车报废。以往采用人工目视信息核对,既慢又容易遗漏。为了解决这一难题,范英男给系统装上了“最强大脑”。智能监控系统实时扫描所有车辆编码,一旦发现重复立即触发三级警报,并自动推送重码车经过的站点与时间。这一系统让重码风险归零,大大提高了生产线的安全性和效率。

范英男的三大系统不仅让RFID芯片循环利用率飙升至100%,还激活了生产线数据流的活力。焊装车间车身钢号与芯片信息实时同步,涂装工位大屏动态追踪车辆状态,灌蜡线“双保险”机制让故障率暴跌90%。这一系列创新成果不仅为公司带来了巨大的经济效益,也为智能制造的未来发展奠定了坚实的基础。