广汽本田在电动化转型的关键时刻,选择了一个意义非凡的日子来庆祝其重要的突破。3月26日,这一天不仅是广汽本田开发区新能源工厂的落成典礼,也是全新纯电动SUV车型P7的首台下线仪式。令人感慨的是,26年前,广本的首台雅阁同样是在这一天驶出生产线。如今,广汽本田以“数智·零碳”为核心理念的技术革新,正引领着汽车产业价值链的深刻变革,标志着其电动化转型的新篇章正式开启。

全新P7提供了单电机和双电机四驱版两种动力选择,其中双电机四驱版车型的前后电机功率分别为150kW和200kW,百公里加速时间仅为4.6秒。在底盘方面,P7采用了前双叉臂和后五连杆悬架结构,并配备了ADS自适应电磁减震系统,可根据路况实时调整悬架的软硬度,确保在各种驾驶状态下都能提供卓越的舒适性。

广汽本田在纯电时代对驾控乐趣的强调,从造车理念上就有所体现。孕育了P7的本田云驰智能高效纯电W架构,与大众MEB、丰田e-TNGA等平台不同,它从一开始就专注于纯电动车的驾控性能。

在安全方面,新车车身的高强度钢占比达到了68%,其中热成型钢占比25%,扭转刚度高达4万牛·米/度。P7还标配了13个安全气囊,并荣获了2024年CCB中国十佳车身称号。

除了极致的操控性能和安全性,P7在品质和耐用性方面也进行了全面升级。车身采用了全方位的铝锌涂层防腐防锈技术,并搭配了高耐性持久透亮的2K清漆工艺。相比传统的1K清漆,P7的漆膜厚度提升了50%,漆面平滑度提升了57.8%,流平性更佳,耐酸性和耐擦伤性也分别提升了97%和28%。

在智能化方面,P7也展现出了出色的表现。搭载的Honda SENSING 360+智驾系统支持L2+级辅助驾驶功能,包括高速领航和自动泊车等。同时,内置的Honda CONNECT 4.0系统在硬件配置和软件反应速度上都达到了国内领先水平,几乎可以媲美国产新势力品牌。

广汽本田P7的野心不仅在于通过三电技术追赶新势力品牌,更在于凭借其深厚的驾控基因重新划分市场格局。作为广汽本田实现智能电动化转型的重要里程碑,开发区新能源工厂总投资35亿元,年产能达到12万辆,集合了众多全球领先和国内领先的技术工艺。

本田技研工业株式会社中国本部本部长五十岚雅行在活动现场表示,广汽本田开发区新能源工厂是Honda在中国推进电动化战略的重要基地。Honda将融合全球经验与中国本土创新能力,形成强大的协同效应,加速开拓电动化市场。

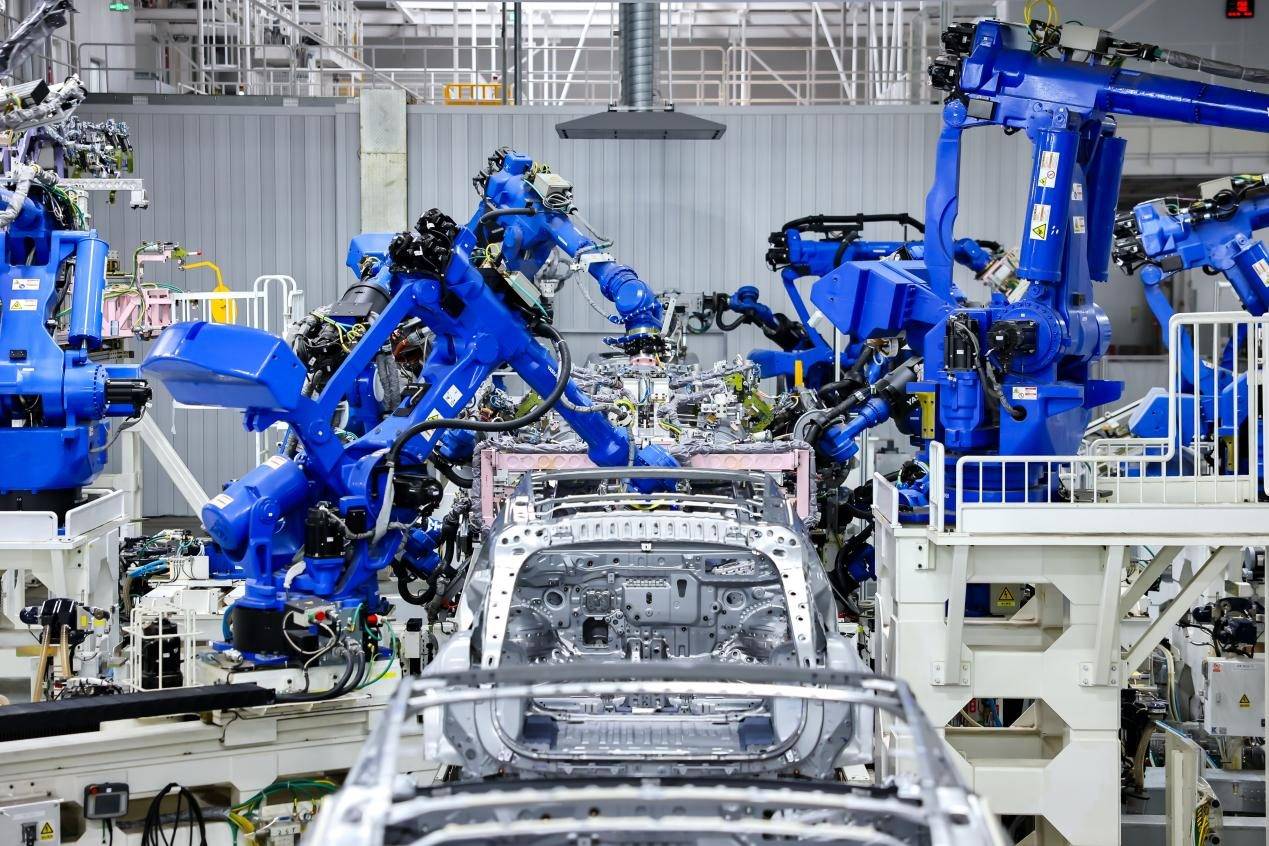

在数智化方面,该工厂实现了全链路数据贯通和智能高效柔性生产。通过MES系统与设备监控系统的100%数据连接,提升了生产计划与实绩的联动响应速度。焊装车间实现了焊接100%自动化,并应用了行业首创的焊接AI检测技术,确保车身焊点100%合格。总装车间整体自动化率达到了国内汽车行业水平的近三倍,通过导入零件自动配送AGV及直供输送线,实现了物流效率提升25%。

在零碳表现方面,工厂通过全流程绿色生产和全方面节能降碳措施,实现了生产全过程的极致绿色。涂装车间引入了水性涂料工艺,使VOC排放降低了近80%。同时,生产采用的锆化薄膜前处理工艺,实现了有害重金属废水和含磷废渣的100%消除,大大提升了废水回用率。这些环保实践不仅响应了国家的“双碳”战略,也重塑了汽车制造的可持续发展范式。