哈尔滨工业大学威海校区材料科学与工程学院传来振奋人心的消息,张洪涛教授带领的团队在超声波增材制造领域取得了重大突破。他们成功研制出国内首台双换能器超声固相增材制造设备,这一创新成果不仅标志着我国在高端制造装备领域的又一次飞跃,更为未来多个关键行业的发展注入了新的活力。

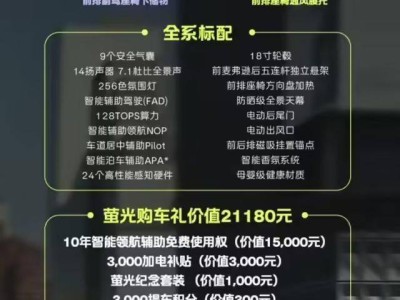

该设备最引人瞩目的特点是其强大的输出功率,能够在6000瓦至9000瓦的范围内灵活调整,实现双头同时工作。这一设计满足了多种功能材料及梯度材料的制备需求,包括铜、铝、镍、钛等金属材料,以及铜/铝、铝/钛等异质材料的复合增材制造。这意味着,该设备在轻量化功能材料制备、热敏感器件无损植入等领域,将发挥重要作用,为航空航天、新能源汽车、光伏产业及无人机技术等前沿领域提供绿色、高效的特种功能材料制备方案。

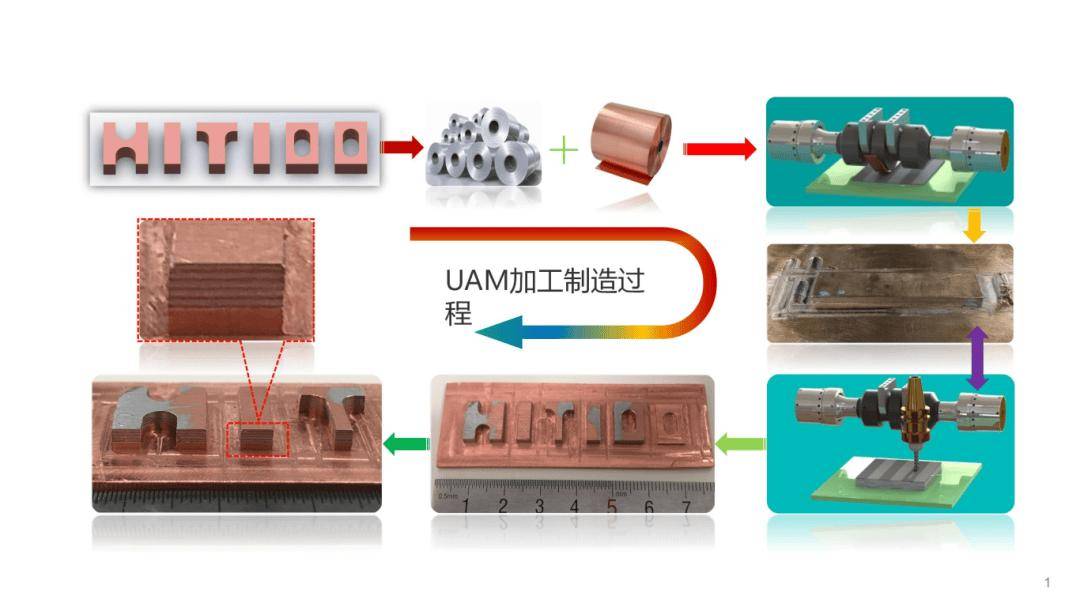

超声波增材制造(UAM)技术,作为一种基于固相连接的先进制造技术,通过高频超声振动产生的机械能和热能,实现金属箔材的逐层固结。相较于传统的熔焊工艺,UAM的加工温度更低,能够有效避免材料因高温而产生的氧化、相变及残余应力等问题,因此在异种金属连接和功能梯度材料制备方面具有显著优势。然而,传统超声波增材设备受限于单侧换能器的功率不足,难以胜任大尺寸、高强度金属构件的制造任务。

张洪涛教授团队针对这一难题,自2013年起便开始了深入研究。他们首先提出了“辅助加热式超声快速成型方法及装置”的构想,并在随后的系统实验中不断完善。2018年,团队提出了“大功率推挽式超声滚焊固结-增材制造装置工艺路径实现方案”,并开始了装备的迭代升级。经过不懈努力,团队最终实现了双侧双换能器增材固结的设计方案。这一方案通过同轴连接的双换能器与双变幅杆的协同作用,在滚焊压头两侧形成推挽联合控制结构,显著提升了能量输出效率和工艺稳定性。

为了进一步完善整体装备,团队还进行了谐振模拟、压头粗糙度改善及辅助平台开发等一系列工作。目前,该设备已具备完全自主知识产权,样机正处于紧张的测试阶段。这一创新成果的诞生,不仅填补了国内在高端超声固相增材制造装备领域的空白,更为我国制造业的转型升级和高质量发展提供了有力支撑。