全球汽车产业正迈向电动化与智能化的崭新阶段,这一转型浪潮中,零部件巨头企业正面临深刻变革,而斯凯孚(SKF),这家拥有百年历史的轴承技术领航者,正以“智能+清洁”为双引擎,引领行业前行。

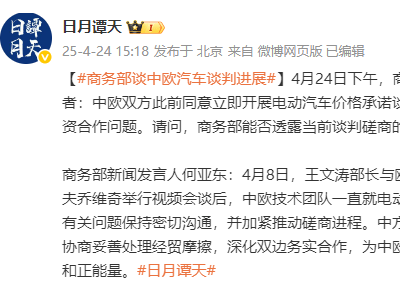

在2025年上海车展上,斯凯孚携其创新产品矩阵震撼亮相,全面启动了新能源技术战略蓝图,这不仅是斯凯孚在新能源领域的重要里程碑,更是其对行业“高效、低碳、智能”需求的精准回应。

斯凯孚视中国为关键业务市场和重要的创新基地。在中国,斯凯孚拥有9大生产基地,其中济南、上海和常山三大基地专注于汽车生产。斯凯孚(济南)轴承与精密技术产品有限公司、斯凯孚(上海)汽车技术有限公司以及斯凯孚常山轴承生产基地,共同构成了斯凯孚在中国汽车市场的坚实基石。

斯凯孚在中国汽车市场的深耕细作,已取得了显著成果。2005年,斯凯孚(上海)汽车技术有限公司成立,旨在更好地服务本土汽车客户。2015年,其全自动无人操作的第三代轮毂轴承生产线全面投产。2012年,斯凯孚济南工厂开业,随后在2021年,斯凯孚(济南)二期项目动工。2022年,斯凯孚常山二期项目启动,并于2023年上半年完工投产。同年,斯凯孚中国第50万颗陶瓷球轴承下线,标志着其新能源车服务能力再次升级。

斯凯孚的“智能+清洁”双轮驱动战略,正推动其向更具创新性、更注重可持续发展的企业转型。为此,斯凯孚制定了2030战略框架,旨在实现智能和清洁增长。斯凯孚的目标是,到2030年全面实现制造端净零排放,到2050年实现从原材料到交付客户成品整个价值链的净零排放。

在智能维度下,斯凯孚致力于为客户提供互联和定制服务,并利用技术提升运营效率。斯凯孚上海汽车技术工厂,作为重要的乘用车轴承生产基地,持续加大在创新研发、自动化、数字化以及绿色可持续发展方面的投入。该工厂配备了PLM、ERP、MES和WMS等先进的数字化管理平台,实现了全制造过程和全物流过程的单件精确追溯能力,并已获得区级3级智能制造工厂认证。

斯凯孚济南工厂同样展现了“智能”、“清洁”战略的实践成果。通过数字化、自动化和智能化软件和工具,实时观察产线情况,以数据分析改善运营,为客户提供高质量、按时交付的产品。斯凯孚常山基地也大幅提升了自动化和智能制造等级,稳步推进智慧能碳系统,不断提升工厂的绿色度。

在清洁维度下,斯凯孚致力于实现行业的可持续发展,并以透明和负责任的方式开展业务。斯凯孚上海汽车工厂荣获国家绿色工厂认证、国家3级智能制造工厂认证,并投产了行业领先的无人操作全自动化轮毂轴承智能制造生产线。斯凯孚济南工厂积极利用可再生能源,引进绿电、光伏等节能举措,优化投资地热能用于制冷和制热,每年可降低约40%的工厂采暖和冷却能源成本,减少200吨的二氧化碳排放,荣获能源与环境设计先锋奖(LEED)黄金标准认证和济南市绿色工厂称号。

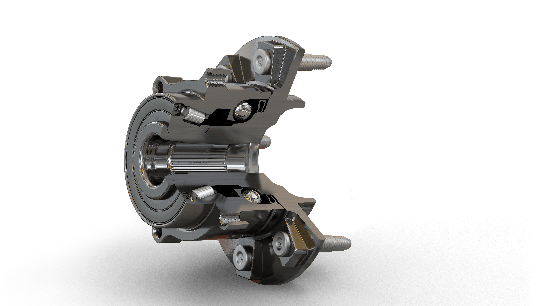

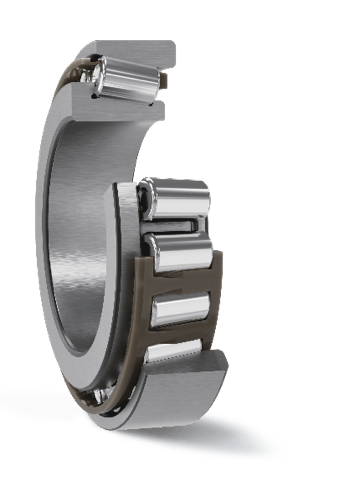

在车展上,斯凯孚展示了其技术突破与升级的成果。针对大型SUV和轻型商用车市场需求的变化,斯凯孚推出了SKF Asymmetric Wheel End HBU高性能轴承解决方案,通过优化球组及滚子设计等创新举措,突破了传统轮毂轴承的瓶颈,摩擦力降低约20%。在空气悬架轴承领域,斯凯孚采用创新型滚动轴承设计,启动力矩直降80%,响应速度提升50%,有效提升了系统关键零部件的使用寿命。SKF Low Friction TRB Pro轴承也展现了其在高速工况下的卓越性能,降低了摩擦扭矩,延长了使用寿命。

斯凯孚还创新推出了商用车风扇支架轴承和EDS Kits(电驱动修理包)等产品,进一步丰富了其产品线。商用车风扇支架轴承在保证承载力的同时,采用了最紧凑的尺寸设计,满足了应用所需的轴向刚度。EDS Kits则提供了完整的电驱轴承维修解决方案,满足了汽车后市场对电动汽车维修的需求。