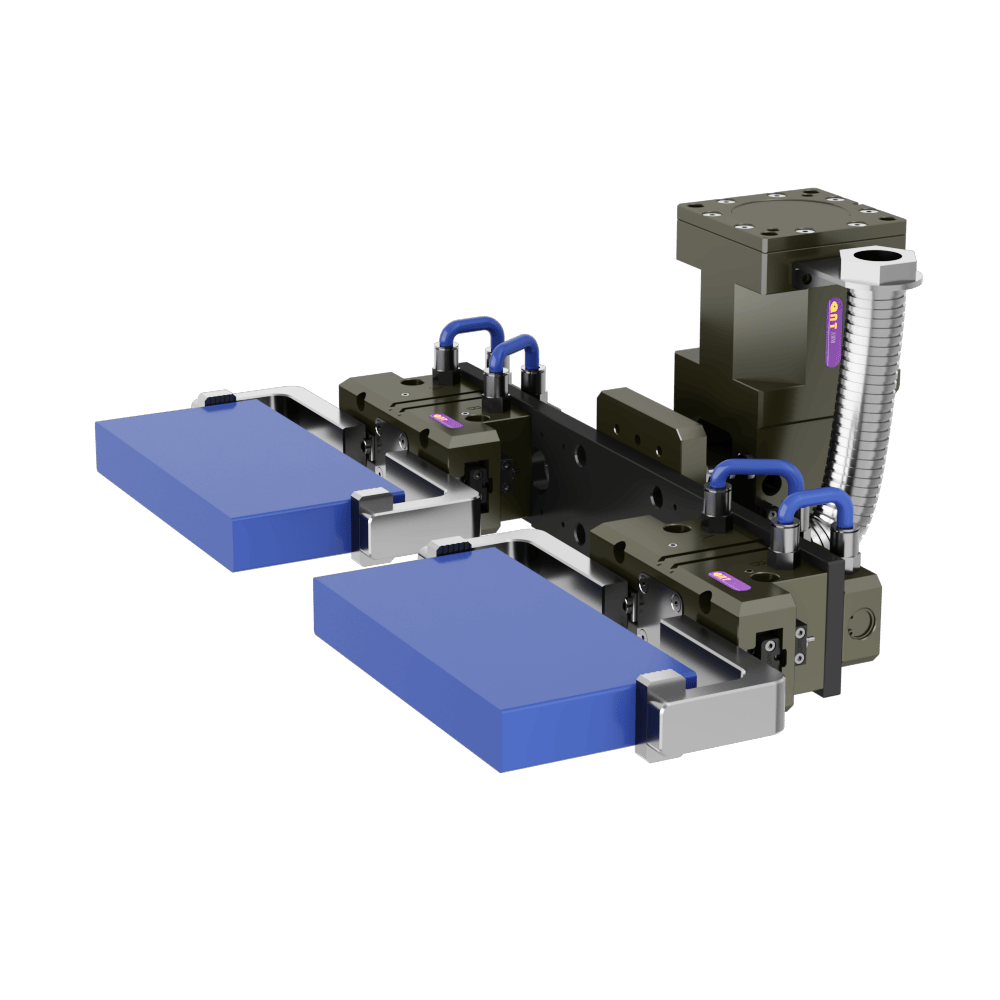

在智能制造领域,艾恩替科技的末端夹爪以其卓越的核心性能,正逐步成为新能源电池及电机装配生产线上不可或缺的关键设备。这款夹爪实现了100公斤级的承重能力与0.01毫米的重复定位精度,双重技术突破为其在精密制造领域的应用奠定了坚实基础。

艾恩替夹爪融合了闭环伺服控制技术和高精度传感器,能够在抓取过程中实时监测力度与位置信息,确保电芯、电机绕组等精密部件在装配过程中不受任何损伤。其智能调控功能更是能够根据不同工件的材质,动态调整夹持策略。例如,在抓取质地柔软的电池隔膜时,夹爪会自动减小夹持力,以避免对材料造成任何损害。

在实际应用中,艾恩替夹爪的表现同样令人瞩目。在电池组装环节,某知名新能源汽车电池生产企业通过引入这款夹爪,实现了电芯的自动化精准装配,生产效率提升了200%,产品一致性也达到了98%以上。该夹爪还支持多规格电芯的混流生产,无论是直径0.3毫米的微型轴承还是大型电池模组,都能轻松应对。

在电机制造领域,艾恩替夹爪同样展现出了其非凡的实力。在电机定子铁芯的装配过程中,夹爪凭借0.01毫米的重复定位精度,确保了硅钢片叠压的误差控制在±0.02毫米以内,从而提升了电机的能效达3%。其柔性抓取技术还能够适应复杂形状的绕组,避免了传统刚性夹爪可能导致的绝缘层损伤。

除了性能卓越,艾恩替夹爪在技术创新方面也同样亮眼。它采用了耐高温陶瓷涂层与水冷管道设计,即使在450℃的高温热锻环境中,也能保持本体温度低于50℃,满足了新能源电池极片高温成型工艺的需求。同时,其模块化设计也大大提升了设备的灵活性和利用率,指尖模块可在30分钟内快速更换,实现从重型铸件夹持到精密管材抓取的场景切换。

在数字孪生运维方面,艾恩替夹爪也走在了行业前列。通过云端平台,用户可以实时监控夹爪的状态,并进行预测性维护,从而将停机时间从年均300小时大幅降至8小时。这一创新技术的应用,不仅提高了设备的可靠性和稳定性,还为用户节省了大量的维护成本。

客户案例同样证明了艾恩替夹爪的实用价值。某新能源电机工厂在引入艾恩替夹爪后,电机装配效率提升了40%,年节约人工成本达到了120万元。该夹爪的模块化设计还支持快速扩展至热管理系统、电控模块等生产线,实现了“一机多用”的柔性生产模式,为用户带来了更加灵活和高效的生产解决方案。